工廠規劃前期調研數據在軟件開發中的處理與應用

工廠規劃前期調研是數字化工廠建設的基石,其產生的數據是后續軟件開發的核心輸入。有效處理這些數據,不僅能確保軟件功能精準匹配實際需求,還能大幅提升規劃效率與落地成功率。本文將系統闡述工廠規劃前期調研數據的處理流程及其在軟件開發中的關鍵作用。

一、 數據采集與分類:構建結構化數據池

前期調研數據通常龐雜且多元,首要任務是進行系統化采集與科學分類。

1. 基礎數據:包括廠區面積、建筑布局圖紙(CAD)、現有設備清單與技術參數、產能數據、物料清單(BOM)、產品工藝路線等。這些是構建數字工廠模型的幾何與邏輯基礎。

2. 流程與運營數據:涵蓋生產節拍、人員配置、物料流轉路徑、庫存水平、能源消耗、現有信息系統(如MES、ERP)接口與數據格式等。這些數據定義了工廠的“動態行為”。

3. 約束與目標數據:包括投資預算、建設周期、產能目標、精益生產指標(如OEE、交貨期)、環保與安全法規等。這些是軟件仿真與方案評估的準則。

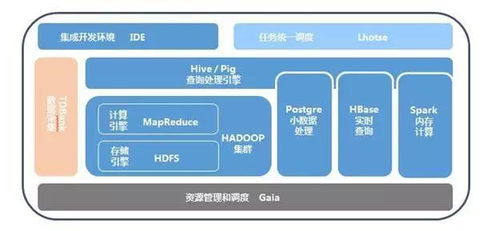

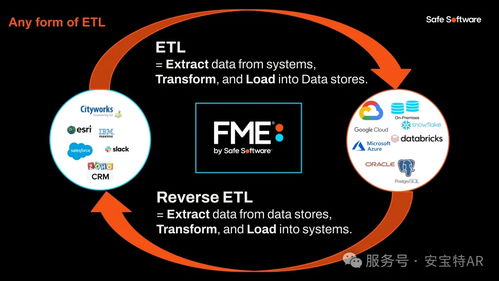

處理方式是將各類數據(圖紙、表格、文檔、訪談記錄)進行數字化轉換,并按照統一的標準和模板進行整理,存入結構化的數據庫或數據管理平臺,為后續分析奠定基礎。

二、 數據處理與分析:提煉核心需求與邏輯

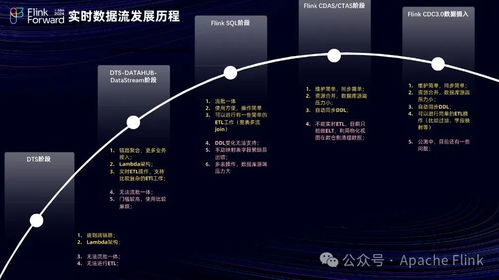

原始數據需經過深度處理與分析,才能轉化為軟件開發的明確輸入。

- 數據清洗與驗證:剔除錯誤、矛盾、過時的信息,通過現場復核、多方比對確保數據準確性。例如,驗證CAD圖紙與實際布局是否一致,校準設備的關鍵速率參數。

- 數據分析與建模:運用工業工程方法,分析生產流程的瓶頸、物流路徑的合理性、設備布局的優劣。基于此,可以初步構建出工廠的業務流程模型、物流仿真模型等。這些分析模型直接指明了軟件需要優化和模擬的關鍵環節。

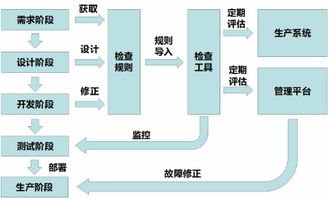

- 需求提煉與轉化:將分析結論和業務目標轉化為具體的軟件功能需求。例如,物流分析指出搬運效率低下,則對應需求可能是“開發AGV路徑優化與調度模塊”;產能分析需要驗證多種布局方案,則需求可能是“開發集成離散事件仿真功能的布局規劃工具”。

三、 數據在軟件開發中的具體應用

處理后的數據將驅動軟件開發的各個階段。

- 支撐系統設計與架構:數據規模、類型和交互頻率決定了軟件的技術選型(如采用B/S或C/S架構)、數據庫設計以及是否需要與現有系統(如ERP)集成。流程數據明確了各模塊(如布局設計、物流仿真、產能分析)之間的數據流向與接口。

- 作為核心算法的輸入:布局優化算法需要設備尺寸、關聯度矩陣;生產線平衡算法需要工序時間、優先關系;物流仿真引擎需要物料流量、運輸工具速度、路徑網絡。高質量的數據是算法產生價值的“燃料”。

- 構建數字孿生底座:經過處理的CAD圖紙、設備3D模型、工藝數據是構建工廠三維可視化數字孿生模型的直接來源。規劃人員可以在軟件中基于真實的數字副本進行布局調整、人機工程學評估和虛擬漫游。

- 驗證與優化軟件方案:在軟件開發的原型或測試階段,利用真實的調研數據運行軟件,可以驗證規劃方案是否滿足產能、物流、成本等目標。通過“數據驅動”的模擬迭代,快速找到最優或滿意解。

四、 最佳實踐與注意事項

為確保數據處理有效服務于軟件開發,需注意:

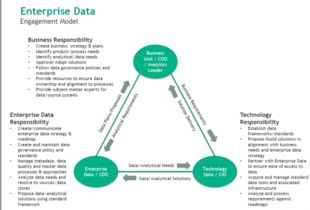

- 建立跨職能團隊:規劃工程師、IT開發人員、業務部門需全程協作,確保數據理解和需求傳遞不失真。

- 標準化與模板化:制定統一的數據采集模板和處理規范,提高效率并保證一致性。

- 重視數據治理:明確數據所有權、維護責任和更新機制,確保軟件所用數據的時效性與準確性。

- 迭代與反饋:數據處理與軟件開發并非線性過程,應允許根據軟件原型驗證結果,反過來補充或修正調研數據,形成閉環。

結論:工廠規劃前期調研數據的處理,是一個將物理世界與業務知識轉化為結構化、可計算信息的關鍵過程。它不僅是軟件開發的“藍圖”和“原料”,更是確保最終規劃軟件能夠切實解決工廠實際痛點、創造價值的核心保障。唯有深耕數據,方能鑄就卓越的數字化規劃工具。

如若轉載,請注明出處:http://www.jzgcc.cn/product/68.html

更新時間:2026-01-12 07:52:56